隨著動力電池生產擴大規模和提高效率,電池企業對極耳定位檢測需求增加,相應地對視覺成像的質量和速度也提出了更高的要求。速美達不斷深入了解極耳各個工序定位檢測難點,針對圓柱電池的電芯入殼段組裝,帶來極耳視覺定位與折彎AI檢測視覺系統。

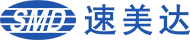

入殼組裝流程

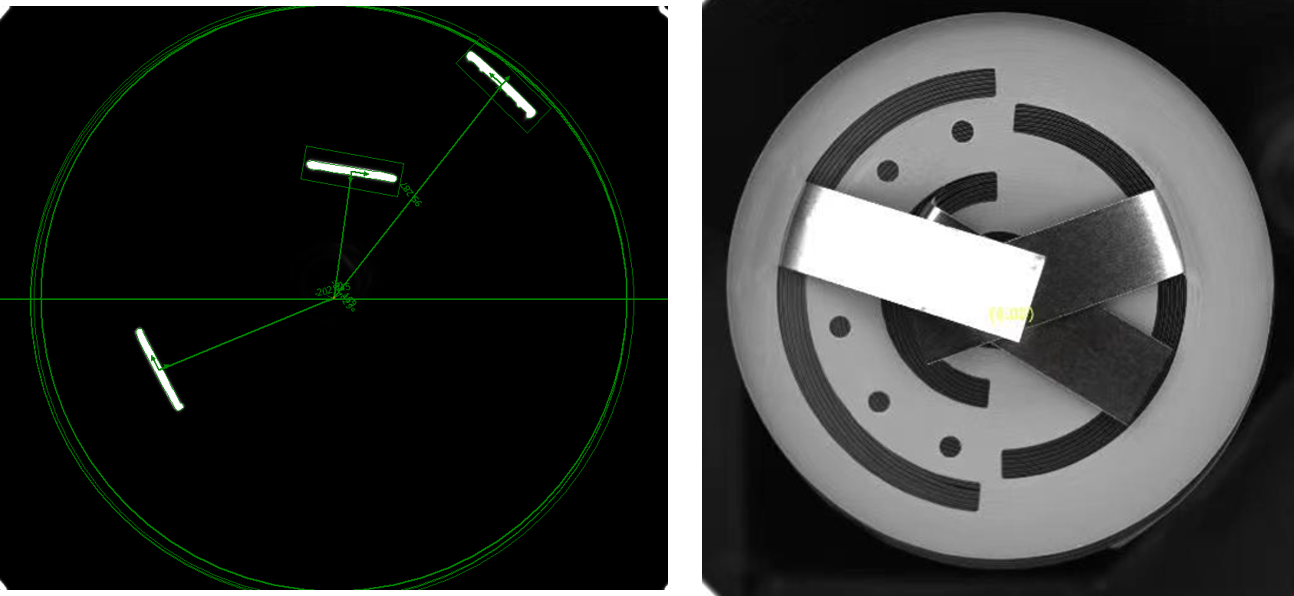

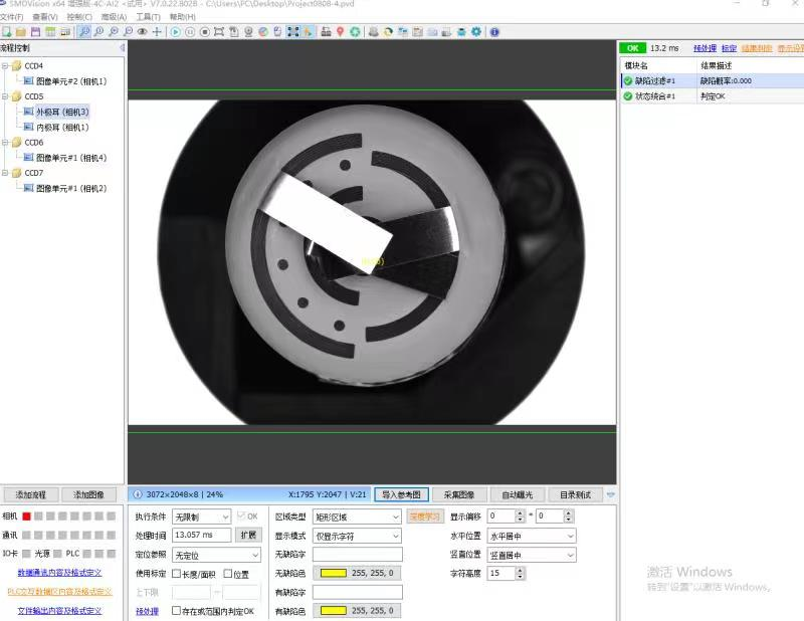

通過工業相機、光源及鏡頭的硬件配合,將被拍攝圓柱電芯極耳進行定位成像傳送至速美達視覺軟件中,根據極耳成像效果計算內中外極耳最佳角度,完成面墊入殼極耳折彎操作,同時采用深度學習對折彎后的效果進行判定,樣本越多越精準。

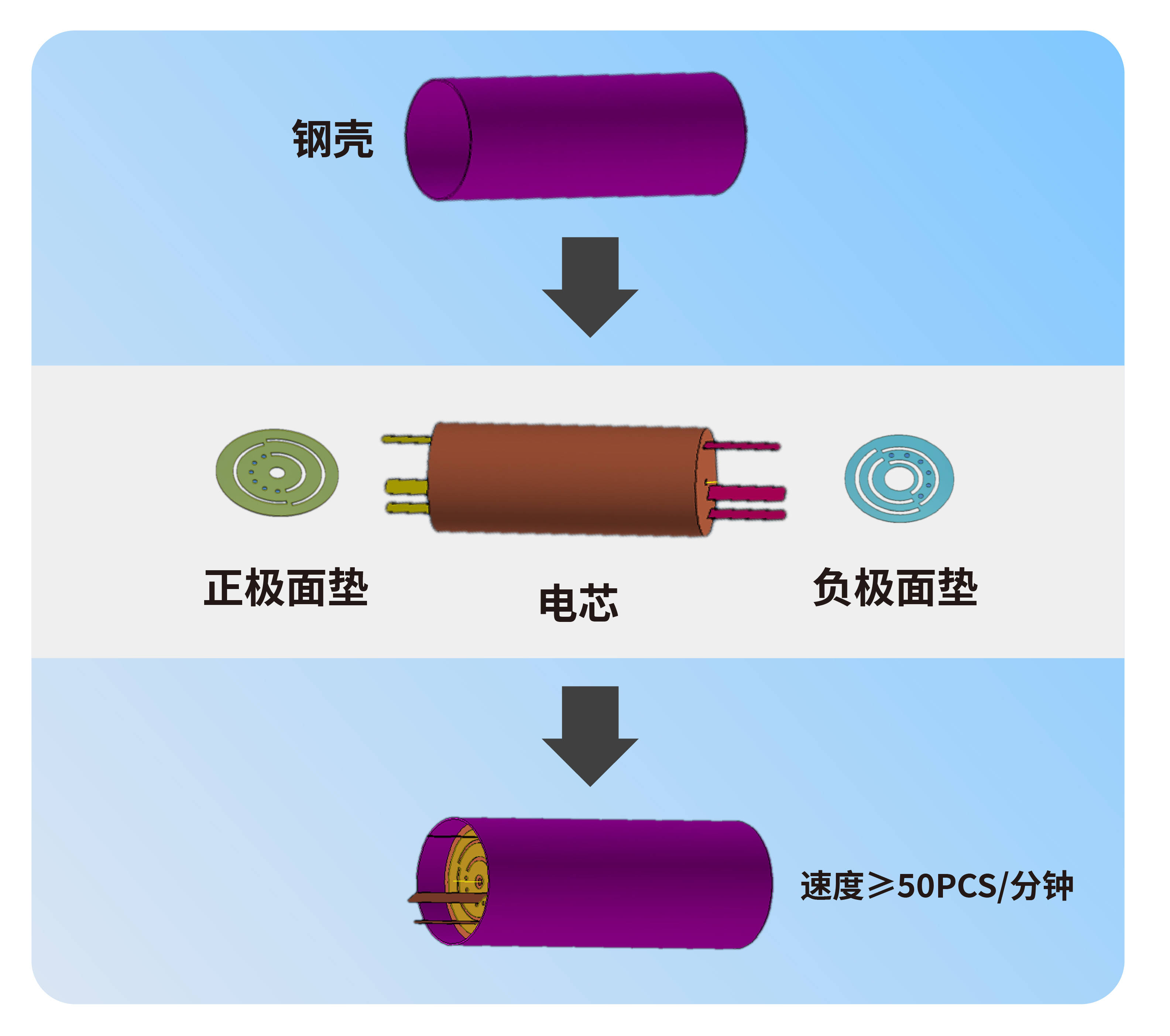

拍攝定位極耳位置

依據軟件計算最佳角度完成面墊組裝

方案優勢

A極耳最佳角度輸出-

三個極耳位置動態變換

-

一次定位三個極耳

-

可給極耳進行排序

-

可計算三個動態極耳的最佳角度

-

極耳折彎平整一致

-

加入了深度學習檢測功能,提升檢測精準性

軟件界面

極耳成像效果

計算內中外極耳最佳角度

極耳折彎效果深度學習檢測

深度學習缺陷過濾訓練

未來,速美達將持續不斷優化我們的視覺系統,為鋰電行業提供穩定、高效、精準的視覺解決方案,幫助企業有效降低實施成本,提高生產效率和生產質量。

返回列表